Erstmals hebt in Österreich aktuell eine Komponente aus dem 3D-Drucker ab. Der oberösterreichische Flugzeugzulieferer FACC und der steirische 3D-Druck-Pionier M&H haben gemeinsam ein additiv gefertigtes Bauteil eines Flugzeugflügels entwickelt und zur Serienreife gebracht. Nun hat die Austro Control grünes Licht für die innovative Komponente gegeben, die künftig in Business-Jets verbaut werden soll.

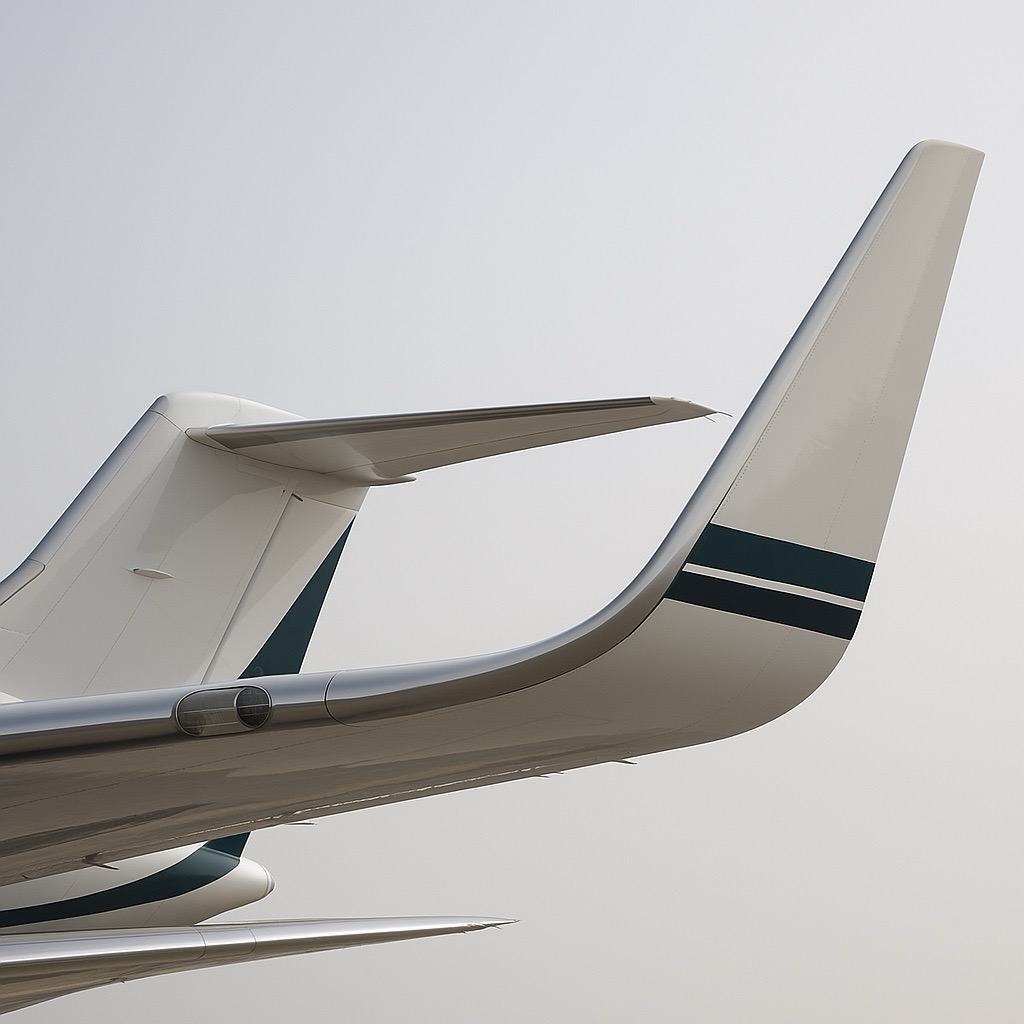

ILZ. Leichtere Materialien, nachhaltigere Kraftstoffe oder optimierte Flugrouten: In der Luftfahrt wird aktuell nichts unversucht gelassen, um die Umweltauswirkungen einzudämmen. Um Fliegen klimafreundlicher zu machen, wird an allen Ecken und (Tragflügel)enden angesetzt. Auch mit österreichischem Know-how: So haben nach mittlerweile fast dreijährigem Entwicklungs- und Zulassungsverfahren der oberösterreichische Luftfahrtzulieferer FACC und der steirische 3D-Druck-Pionier M&H erstmals eine Flügelspitze, ein sogenanntes Winglet-Tip, aus dem Metalldrucker entwickelt und zur Serienreife gebracht.

Von der zuständigen Austro Control hat das Duo nun grünes Licht für die Zulassung des Bauteils erhalten – ein Novum in der österreichischen Luftfahrtgeschichte: „In der Branche sind die Anforderungen an die Sicherheit und Zuverlässigkeit extrem hoch. Jedes Bauteil muss umfassenden Materialuntersuchungen unterzogen werden, um sicherzustellen, dass es den vielfältigen Belastungen standhält. Das bedeutet, dass nicht nur die mechanischen Eigenschaften, sondern auch die Beständigkeit gegenüber extremen Wetterbedingungen geprüft werden. Zusätzlich spielt die Materialkompatibilität eine entscheidende Rolle. Dementsprechend hoch ist diese Zulassung einzuordnen“, erklärt FACC-Projektmanager Fabian Mayer.

Große Wirkung

So unscheinbar die Komponente erscheint, so groß ist ihre Wirkung: So macht die kleine Biegung – nun aus Aluminium – am Ende der Flügel die Maschinen nochmals deutlich leiser, sparsamer und effizienter. „Wir sind dank der additiven Fertigung nicht mehr an die Beschränkungen traditioneller Werkzeuge und Formen gebunden. Stattdessen können wir organische, fließende Designs umsetzen, die optimal auf aerodynamische Effizienz der Luftfahrt ausgelegt sind“, erklärt Patrick Herzig, Geschäftsführer von M&H.

„Diese Designfreiheit ermöglich es, das Gewicht von Bauteilen weiter zu reduzieren und gleichzeitig deren Festigkeit zu maximieren“, so der 3D-Druck-Experte. In der Folge würden effizientere, leichtere und leistungsfähigere Flugzeugkomponenten entstehen, betont Herzig. Heißt im konkreten Fall: „Die prognostizierte Treibstoffeinsparung von etwa zweieinhalb bis fünf Prozent führt je nach Flugzeuggröße und jährlicher Flugzeit zu einer Reduktion der CO2-Emissionen um mehrere Tonnen pro Jahr – pro Flugzeug“, klärt Herzig auf.

Investition in 3D-Drucker

Ein weiterer Vorteil der additiven Fertigung: Während traditionelle Fertigungsverfahren sichtbare Schweißnähte oder Verbindungsstellen hinterlassen, können 3D-gedruckte Teile in einem Stück und mit einer glatten Oberfläche hergestellt werden. „Das ist besonders in Bereichen wichtig, in denen nicht nur die Funktion, sondern auch das Erscheinungsbild von Bedeutung ist – wie eben bei Business-Jets“, sagt Herzig. In den Geschäftsflugzeugen soll die innovative Komponenten künftig durch FACC verbaut werden. Für M&H ist klar, sich in diesem Geschäftsfeld weiter zu etablieren und die Technologie weiterzuentwickeln. „Der Einsatzbereich von 3D-gedruckten Bauteilen in der Luftfahrt wächst stetig.“ Dazu hat das Unternehmen zuletzt neuerlich in einen neuen Metalldrucker von Nikon SLM investiert: Die bereits zweite Anlage dieser Art bei M&H würde die Fertigungsmöglichkeiten nochmals erweitern, so der Geschäftsführer.